金属撕碎机的密封结构是确保设备运行和防止物料泄漏的设计,主要通过多层次、多类型的密封技术实现。以下是其密封系统的关键设计及原理:

一、静态密封结构

1. 箱体法兰密封:采用高强度螺栓配合耐磨损橡胶垫片或金属包覆垫片,确保撕碎腔体与外壳之间的紧密结合。对于高温或高腐蚀性环境,垫片材质升级为氟橡胶或石墨复合材料,有效抵御金属碎屑冲击和化学侵蚀。

2. 检修门多重锁扣:配置液压或气动辅助锁紧装置,配合迷宫式密封槽设计,在门框处形成3-5mm的压缩密封层,即使设备振动时仍保持密闭状态。

二、动态旋转密封

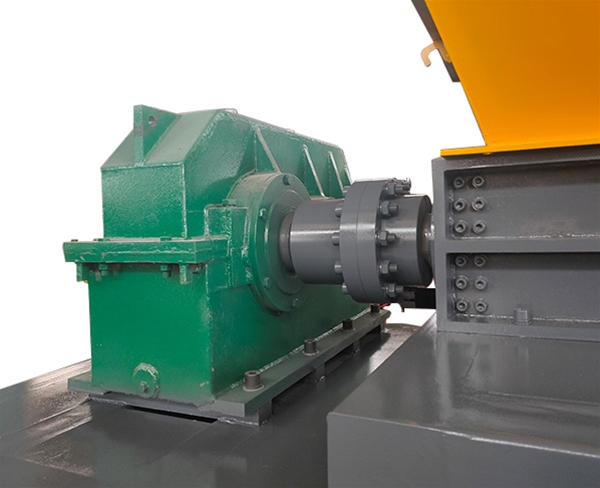

1. 主轴双道密封系统:在轴承座位置设置机械密封+唇形密封的组合结构。内侧机械密封采用碳化硅/硬质合金摩擦副,承受10-15MPa压力;外侧唇形密封使用聚氨酯材料,形成弹性接触密封,双重防护防止润滑油渗出和碎屑侵入。

2. 轴端迷宫密封:通过8-12道交替排列的金属密封环构成阶梯式密封腔,配合润滑脂注入系统,在旋转轴与壳体间形成动态气阻屏障,可拦截0.1mm以上的颗粒物。

三、辅助密封措施

1. 负压除尘系统:在出料口配置引风机,维持腔体内-50~-100Pa微负压环境,通过气流控制防止粉尘外溢。配套的脉冲除尘器过滤精度达5μm,除尘效率>99.5%。

2. 智能密封监测:集成振动传感器和温度探头,实时监测密封件工作状态。当密封面温度超过80℃或轴向位移>0.5mm时自动报警,提示维护需求。

四、特殊工况应对

针对超细金属粉末(如镁铝合金),增设气幕密封装置:在进料口喷射0.3-0.5MPa压缩空气形成环状气帘,有效阻断粉尘扩散路径。结合耐磨陶瓷衬板(洛氏硬度HRA≥85),将关键部位的磨损率降低60%以上。

通过以上综合密封方案,现代金属撕碎机可实现连续工作2000小时无泄漏,粉尘逃逸量控制在5mg/m³以下,满足ISO 14001环境管理体系要求。定期维护时需重点检查密封件磨损量(建议更换阈值为初始厚度的30%),并采用激光对中仪确保传动系统同轴度≤0.05mm,从而维持密封系统的佳工作状态。